سبد خرید

انکر مکانیکی چیست؟ تفاوت رول بولت و انکر بولت

یکی از اجزای جدا ناپذیردر بخش ساخت و ساز استفاده از متریال بتن بوده و از دیرباز یکی از بزرگترین چالش های مهندسین ایجاد اتصال بین بتن و اجزای دیگر الحاقی مانند اتصال پلیت های نما بوده است. تا اینکه در سال 1930 اولین انکر مکانیکی با نام تجاری رول بولت در بریتانیا اختراع شد. انکرها را می توان در دو دسته بندی کلی Post-install و Cast-In تقسیم کرد. انکر های Cast-In قبل از بتن ریزی لزوم وجودشان پیش بینی شده و اجرا شده اند. به طور معمول در موارد بسیاری به دلیل تغییر نقشه یا کاربری، انکرها به صورت Cast-In در محل مورد نظر وجود ندارند در چنین مواقعی لزوم وجود ابزاری جهت اتصال به بتن شدیدا احساس می شود. انکرهای Post-Install به همین دلیل اختراع و تولید گردید که در این مقاله به موضوع انکرهای Post-Install خواهیم پرداخت.

انکرهای Post-install به دو دسته بندی کلی شیمیایی و مکانیکی تقسیم می گردند که هدف این مقاله بررسی و معرفی انواع انکرهای مکانیکی، کاربرد ها و روش صحیح انتخاب این دسته از انکرهاست که برای افراد مشغول به کار در صنعت ساخت و ساز همچنین دانشجویان و علاقه مندان این حوزه، کاربردی و کارامد می باشد.

قبل از هر چیز بهتر است تعریفی از معنای انکر داشته باشیم. انکر در معنای لغوی به معنای لنگر می باشد و در صنعت ساخت و ساز، ابزاری که توسط آن بتوان عضوی سازه ای یا غیر سازه ای را به اجزای سازه ای یا غیر سازه ای متصل نمود انکر می نامند.

رول بولت / انکر بولت / انکر مکانیکی چیست؟

یک تعریف ساده از انکر مکانیکی:

" انکری که مکانیزم انتقال بار آن به صورت مکانیکی می باشد را انکر مکانیکی (Mechanical Anchor) گویند "

این مکانیزم در انکرهای شیمیایی همانطور که از نامش پیداست به صورت شیمیایی صورت می پذیرد (در مقاله ی چرا انکر شیمیایی؟ به صورت کامل توضیح داده شده است)

تفاوت انکر بولت با رول بولت؟

به کار بردن واژه ی رول بولت از نظر تخصصی برای انکر های مکانیکی صحیح نیست و این واژه به اشتباه در کنار انکر بولت جا افتاده است. از لحاظ فنی و با توجه به استاندارد های روز دنیا به این محصولات انکر بولت گفته می شود و در دسته بندی انکرهای مکانیکی قرار می گیرند و واژه ی رول بولت به کلی اشتباه می باشد.

انکر مکانیکی برای عملکرد (گیرایی) خود در محل نصب از چند روش بهره می برد که در اینجا به آن پرداختیم

عملکرد (گیرایی) انکربولت (رول بولت) ها در بتن یا مصالح دیگر

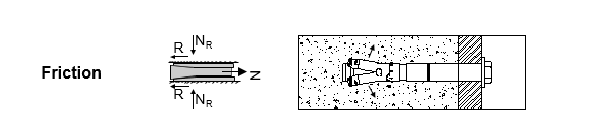

انکر اصطکاکی یا انبساطی :

در این حالت انکر پس از نصب یا کاشت، به واسطه ایجاد نیروی اصطکاک با مصالح پایه، مقاومت خود را به دست می آورد.

کلیدی یا چفت و بستی :

در این حالت انکر با ایجاد حفره یا خزینه کردن مصالح پایه که اغلب بتن می باشد باعث ایجاد گیرایی می شود. این نوع انکرها ظرفیت باربری بالایی دارند و می توانند بارهای دینامیکی را نیز تحمل کنند و در فواصل کمی از لبه آزاد بتن نیز نصب شوند

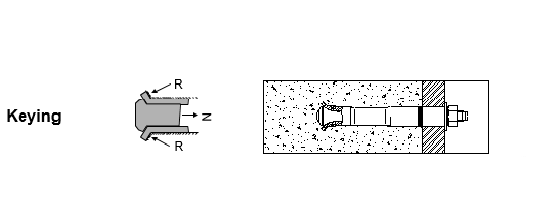

ترکیب اصطکاکی و کلیدی :

این نوع انکرها به طور همزمان به دو روش اصطکاکی و کلیدی عمل می کنند. این انکرها نیز ظرفیت باربری بالایی دارند و برای بارهای دینامیکی گزینه مناسبی به شمار می آیند

کاربری های انکرمکانیکی :

این انکر ها اجرای انواع نماهای خشک و کامپوزیت، اجرای ساپورت های تأسیسات مکانیکی و الکتریکی، نصب تجهیزات، ماشین آلات و … را فراهم می کند. اما آن چه در این میان اهمیت دارد، انتخاب انکر مناسب با توجه به نوع عملکرد، سایز، ظرفیت باربری ومحدودیت های نصب می باشد

انکر های مکانیکی؛ مزیت، ویژگی و مشکلات آن

برای پروژه ها و مواردی که سرعت نصب در آن ها اولویت اول می باشد استفاده از انکرهای مکانیکی توصیه می شود زیرا این انکرها بلافاصله پس از نصب امکان بارگذاری و ادامه پروژه را فراهم می آورد. انکر مکانیکی نصب آسانی دارد و معمولا نیاز به ابزار جانبی نصب نداشته و با ابزارآلات معمول در کارگاه ها قابل اجرا می باشد. همچنین تاریخ انقضا و شرایط نگهداری خاصی لازم ندارند و به راحتی در انبار می توان از آن ها نگه داری کرد و وابسته به دمای خاصی برای نگه داری نیستند.

از مشکلات انکرهای مکانیکی می توان به وجود محدودیت در عمق کاشت، سایز انکر و محدودیت های اجرا در فواصل کم بین مرکز قرارگیری انکرها از یکدیگر و فاصله ازلبه آزاد بتن اشاره کرد.

پیشنهاد می کنم برای درک بیشتر مفاهیم و مبحث های گفته شده ویدیو زیر را مشاهده کنید.

مکانیزم انکر های مکانیکی:

در پروژه های ساختمانی، انکر ها به منظور اتصال فیکسچر ها به طیف گسترده ای از مواد پایه که اغلب بتن و در مواقع محدودتری مصالح یا سنگ بوده مورد استفاده قرار می گیرند.

عوامل موثر در انتخاب انکر

برای به حدااکثر رساندن کارایی و ایجاد اطمینان حداکثری از عملکرد انکر در مرحله طراحی، 3 فاکتور مهم زیر باید مد نظر قرار گیرد

1. شرایط فنی پروژه

شرایط فنی پروژه مانند بارهای اعمال شده بر انکرها، محل قرارگیری انکرها ، مواد پایه ، محدودیت فاصله کاشتها و فاصله از لبه آزاد بتن و کاربری های متفاوت از جمله مواردیست که در هر پروژه متغیر می باشد

2. شرایط محیطی

عوامل جغرافیایی مثل شرایط آب و هوا و میزان رطوبت، وجود مواد خورنده مانند اسید ها، چربی ها، مواد نفتی، فسفات ها، سولفات ها و … در محل نصب انکر و در مکان هایی چون شهرهای حاشیه دریا ها، پالایشگاه ها، تصفیه خانه ها، نیرو گاه ها، کارخانه ها و … از عوامل مؤثر در انتخاب انکر می باشد. برای مقابله با خطرات ناشی از خوردگی و اکسیداسیون حاصل از شرایط محیطی ذکر شده، باید روکش و یا آلیاژ مناسب در مرحله تصمیم گیری برای انتخاب انکر مناسب مورد توجه قرار گیرد.

بطور کلی خوردگی در انکرهای مکانیکی ، واکنش شیمیایی یا الکترو شیمیایی است که بین 2 ماده که یکی از آن ها از جنس فولاد است رخ می دهد .در انکر ها معمولا 2 نوع خوردگی وجود دارد:

خوردگی در اثر مواد شیمیایی

این نوع خوردگی معمولا زمانی رخ میدهد که تمام یا قسمتی از انکر در مجاورت مواد شیمیایی دچار اکسیداسیون شود. در چنین مواردی جهت جلوگیری از ایجاد خوردگی در انکرها استفاده از فولاد ضد خوردگی ( Stainless Steel) یا پوشش بدنه انکر با روکش های مختلف به جهت ایجاد لایه ی ضد خوردگی می باشد.

خوردگی در اثر رطوبت و هوازده شدن فولاد:

هانطور که می دانید انکرها برای اتصال یک قطعه به بتن استفاده می گردند. حال اگر نوع قطعه ی الحاقی به بتن از فلز باشد، در محل تماس این قطعه فلزی (فیکسچر) و انکر، فلز ضعیف تر از نظر مقاومت در برابر خوردگی در مجاورت رطوبت هوا دچار خوردگی شده و فولاد قوی تر از نظر خوردگی سالم باقی می ماند.

با توجه به انواع روش های ایجاد خوردگی در انکر ها انتخاب انکر بر اساس تطابق با فیکسچر از نظر خوردگی، از نکات مهم انتخاب انکر مناسب می باشد

یکی از بهترین روکش ها جهت محافظت در برابر خوردگی روی (Zinc) است که میتوان با افزایش ضخامت روکش، مقاومت های گوناگونی در برابر خوردگی ایجاد کرد. هرچقدر که این ضخامت بیشتر باشد مقاومت بالایی در برابر خوردگی خواهد داشت.این نوع روکش با توجه به مقاومت فوق العاده هزینه چندانی را به قیمت نهایی انکر ها اضافه نخواهد کرد و در شرایط محیط خورنده میتوان آن را روکشی مقاوم و مقرون به صرفه دانست.

یکی از مدل های انکر مکانیکی با پوشش زینک فلیک ( R-HPT||ZF Zink Flake Throughbolt)

بطور کلی محیط های خورنده به 6 سطح C1 تا C5 و CX تقسیم می شوند که خطر خورنده بودن اولین سطح آن خیلی کم و محیط های با خطر خوردگی پایین مثل محیط های داخلی ساختمان را شامل می شود و بیشترین مقدار آن برای محیط هایی ساحلی و (Offshore) و محیط های خاص می باشد.

اطلاعات خوردگی در سطح های C1 تا C5 مشخص و در مدارک فنی مربوطه در دسترس بوده اما در مورد سطح CX تنها با نظر مشاور در هر مورد متریال یا روکش مناسب معین می گردد.

3. شرایط مالی و اقتصادی (توجه به بودجه پروژه)

انتخاب بهینه از نقطه نظر مالی اصل بسیار مهمی است که باید در تمام پروژه های ساخت و ساز در نظر گرفته شود، بنابرین در فاز انتخاب محصول باید صرفه ی اقتصادی انکر مورد نظر نیز با دقت مورد بررسی قرار گیرد.

4. اجرای آسان

یکی از مواردی که جهت انتخاب صحیح انکر بسیار با اهمیت است نصب سریع و آسان انکر، که با توجه به موارد مهم دیگر که قبلا گفته شد از مهمترین فاکتورهای انتخاب انکر مناسب جهت انجام کار مورد نظر است.

چهار عامل عنوان شده بدون شک اصلی ترین عوامل برای انتخاب صحیح انکر های مکانیکی بوده و با توجه به شرایط پروژه و در جهت ایجاد حداکثر بهره وری باید مورد توجه مهندسین تصمیم گیرنده قرار گیرند.

به غیر از چهار عامل ذکر شده، موارد دیگری هم در انتخاب انکر می تواند تاثیرگذار باشد که به شرح زیر است:

توجه به راستای بار وارده بر انکر مکانیکی

هر انکر مکانیکی برای کاربرد و مزیت خاصی طراحی و تولید شده است. راستای نیروی وارد برا انکر موضوعی است که تولید کنندگان انکر های مکانیکی راهکارهای مختلفی برای آن ارائه داده اند که میتوان در پروژه از این راهکارها بهره برد. در بسیاری از موارد ، بزرگترین چالش در بررسی موضوع راستای بار در مواجه با بارهای برشی (Shear Load) به وجود خواهد آمد که راهکارهای ارائه شده برای این موضوع اغلب تغییر نوع استیل استفاده شده برای ساخت انکر مکانیکی و یا استفاده از انکرهای دارای غلاف (sleev) است

توجه به نوع بار

بارها به طور کلی به 4 گروه بارهای ایستا (Static Load)، بارهای نوسانی (Oscillating Load)، بارهای پویا (Dynamic Load) و بارهای ضربه ای (Impact (Shock ) Load) تقسیم می شوند که در مرحله ی انتخاب انکر باید مورد توجه و تحلیل قرار گیرند.

یک نکته کوچک اما موثر

با توجه به شرایط اجرا مخصوصا در مواردی که بار های برشی در ترکیب بار وارد بر انکر وجود داشته باشد ممکن است بار وارده به فیکسچر به صورت یکنواخت بین انکرها توضیع نشود که برای جلوگیری از ایجاد این مشکل می توان فاصله موجود بین انکر و سوراخکاری انجام شده روی فیکسچر یا پلیت را با روش هایی چون تزریق رزین اپوکسی و یا استفاده از واشر های مخصوص پر نمود.

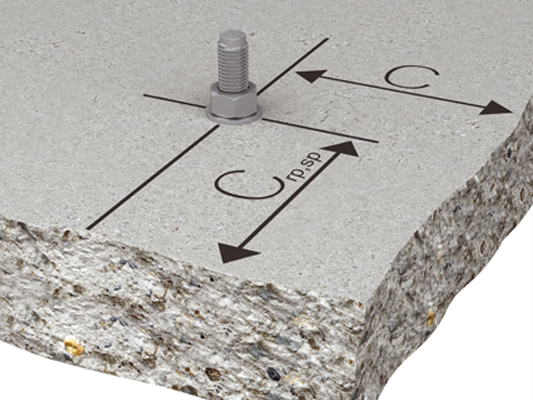

توجه به فاصله انکر ها از یکدیگر و فاصله از لبه آزاد بتن

تا زمانی که مخروط های تنش تشکیل شده ، توسط یک انکر با سایر انکرها تداخلی نداشته باشد یا مخروط فرضی ایجاد شده فاصله مناسبی با لبه آزاد بتن داشته باشد، باربری انکر ها کاهشی نخواهد داشت اما در شرایطی که این فواصل کمتر از مقدار تعیین شده باشد ، ضرایب کاهش دهنده بر ظرفیت انکر ها اعمال خواهد شد. بدیهی است این فواصل از یک میزان مشخص نمی تواند کمتر شود

توجه به عمق کاشت

تغییر در عمق کاشت می تواند باعث تغییر اندازه مخروط تنش شود که در طراحی اثر گذار خواهد بود.

برخی از انکر های مکانیکی ، امکان استفاده در عمق کاشتهای متغیری را فراهم می کنند که ظرفیت هر عمق کاشت به صورت جداگانه قابل طراحی است.

توجه به رفتار انکر در شرایط حریق

هنگامی که انکر ها در معرض وقوع آتش سوزی قرار می گیرند، با گذشت زمان از میزان باربری آن ها کاسته می شود. لذا وجود اطلاعات مربوط به رفتار و میزان کاهش باربری آن ها در طراحی اثر مستقیم دارد و در هر پروژه ساخت و ساز و بنا بر شرایطی که احتمال وقوع آن در آینده موجود است باید مورد بررسی قرار گیرند.